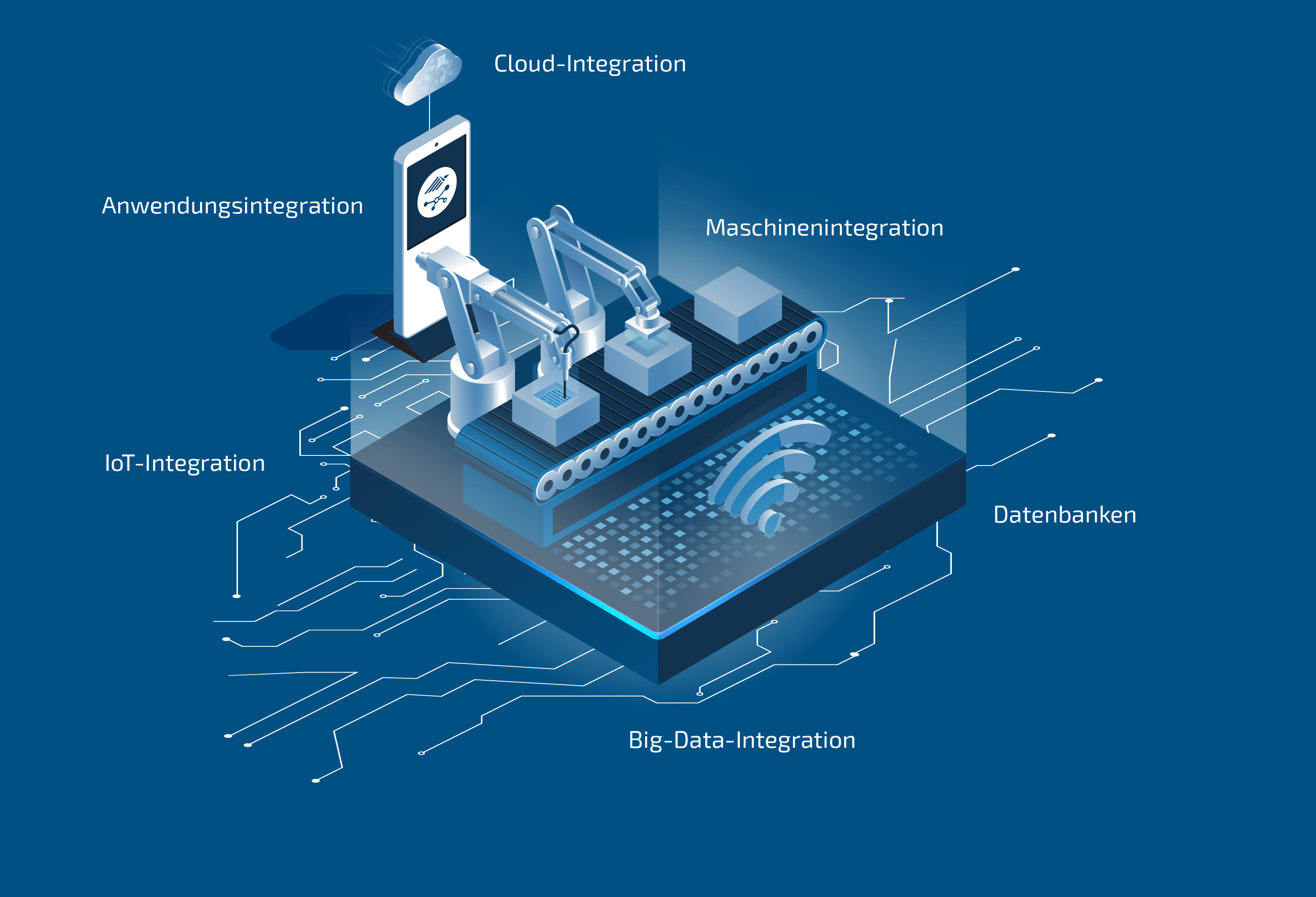

Top 5 Anwendungsgebiete von Schnittstellenintegration in der modernen Produktion

- Maschinenintegration

- Anwendungsintegration

- Cloud-Integration

- Datenbanken und Big Data-Integration

- IoT-Integration

- Integration auf den Punkt gebracht

Die Integration von Schnittstellen in der modernen Produktion hat sich durch die Digitalisierung und den verstärkten Einsatz von Softwarelösungen sowie IoT-Geräten stark weiterentwickelt. Während sich die Schnittstellenintegration in der Vergangenheit hauptsächlich auf die Vernetzung von Maschinensteuerungen mit dem Manufacturing Execution System (MES) konzentrierte, müssen heute alle Systeme und Lösungen im Unternehmen nahtlos miteinander verbunden werden, um eine effiziente und effektive Produktion sowie Verwaltung sicherzustellen.

In diesem Beitrag möchten wir Ihnen die Top 5 Anwendungsgebiete der Schnittstellenintegration in der Smart Factory vorstellen. Der Fokus liegt auf praxisnahen Beispielen, die Ingenieur*innen und IT bei der Vernetzung der Produktion unterstützen. Tauchen Sie mit uns ein in die vernetzte Welt der Schnittstellenintegration und erfahren Sie, welche Aufgabenbereiche besonderes Augenmerk verdienen.

1. Maschinenintegration

Die älteste Disziplin der Schnittstellenintegration ist die Anbindung von Maschinen und Geräten, um Signale und Daten zu erfassen. Entsprechend viele Schnittstellenstandards findet man in einer Produktion mit unterschiedlichen Bestandsmaschinen. Heute liefern Maschinen und Messgeräte hochauflösende Daten in hohen Taktraten, die in Systemen zur Produktionssteuerung und -verwaltung z.B. MES, ERP oder SCADA verarbeitet werden müssen. Auch wenn mit OPC UA eine gewisse Vereinheitlichung der Schnittstellenlandschaft zu erkennen ist, besteht die klassische Fertigung in der Regel aus vielen Bestandsmaschinen unterschiedlicher Generationen und Hersteller und fordert damit auch verschiedene Schnittstellenstandards.

Maschinenintegration kann in horizontale und vertikale Integration unterteilt werden. Die horizontale Integration verbindet Maschinen und Geräte in einer Produktionslinie. Der Fokus liegt dabei auf der Automatisierung, also der Übertragung von Signalen, die direkten Einfluss auf die Abläufe in der Anlage haben. Die horizontale Kommunikation muss besonders performant (echtzeitfähig) und verzögerungsfrei ablaufen, weswegen Standards wie Profibus, Profinet und Modbus genutzt werden.

Die vertikale Integration verbindet Maschinen und Geräte mit Softwarelösungen zur Anlagensteuerung und -verwaltung. Zu den Lösungen gehören MES, ERP, SCADA aber auch der Weg Richtung Cloud. Die meisten Schnittstellen in dieser Kategorie basieren auf dem Netzwerkprotokoll TCP/IP, z.B. OPC UA, REST, ActiveMQ und branchenspezifische Schnittstellen wie SECS/GEM oder EuroMap 77.

2. Anwendungsintegration

Die klassische Anwendungsintegration umfasst Softwarelösungen zur Verwaltung, Planung und Dokumentation und wird durch die Schnittstellen der jeweiligen Softwarelösung definiert. Je nach Anwendungsfall bieten diese Lösungen eine beschränke Auswahl an Schnittstellen zur vertikalen Maschinenintegration. Herausforderungen sind fehlende Schnittstellenstandards und der Parallelbetrieb von Lösungen, die mit den gleichen Daten arbeiten oder Prozessabläufe, die abteilungsübergreifend vernetzt werden sollen. Zum Beispiel sollen Produktdaten, die vom MES erfasst wurden, auch in einer Software für Qualitätsmanagement oder gesammelt als Chargenreport im Lieferantenportal zur Verfügung stehen. Ab diesen Punkt ist eine Vernetzung ohne dedizierte Softwarelösung zur Schnittstellenintegration und Datenhandling wie FabEagle®Connect sehr schwierig.

3. Cloud-Integration

Cloud-Lösung zeichnen sich unabhängig von ihrem Anwendungsfall durch hohe Flexibilität aus. So können Unternehmen innerhalb weniger Tage große Anwendungen wie ERP, Monitoring oder Equipment-Verwaltung nutzen, insofern die Schnittstellen zur Anbindung der Cloud bereitstehen. Unabhängig davon, ob Sie aktuell Cloud-Lösungen einsetzen, ist ein Cloud-ready-Ansatz bei der Digitalisierung in der Produktion Stand der Technik. Die meistgenutzte Schnittstelle zur Cloud-Integration ist REST API. Das REST-Protokoll basiert auf TCP/IP und bietet eine Verschlüsslung (Autorisierungs-Framework) von OAuth 2.0, um eine sichere Verbindung zum Cloud-Server aufzubauen. Alternativ bietet sich für Systeme mit instabilen Netzwerken auch die Schnittstelle MQTT, da diese Daten im so genannten "Broker" (MQTT-Server) einfach puffern kann.

Im Anwendungsbereich der Cloud-Integration wird auch häufig von Edge-Devices oder Gateways gesprochen, also Geräten zur Verbindung von Maschinesteuerung und Cloud. Zu den Aufgaben dieser Geräte gehört die Datenerfassung über die Maschinenschnittstelle, die Pufferung von Daten, ggf. die Datenverarbeitung und -formatierung, die Absicherung durch Firewall/Security und die Anbindung der jeweiligen Cloud-Schnittstelle. Für eine einfache Auswahl der passenden Hardware bietet Kontron susietec® vorbereitete IoT-Bundle bestehend aus Box-PCs wie der KBox A-250 und der Schnittstellenintegrationslösung FabEagle®Connect.

4. Datenbanken- und Big Data-Integration

Übernimmt nicht eine Anwendung die Datenverarbeitung und Datenspeicherung, muss die Integrationslösung ggf. auch selbst Datensätze in Datenbanken schreiben können. Am häufigsten werden relationale Datenbanken wie z.B. SQL DB genutzt, um Datensätze zu erfassen und komplexe Zusammenhänge einfach zu speichern. Big Data spezialisiert sich hingegen auf unterschiedliche Datenbankarchitekturen, alle mit dem Fokus auf die Speicherung und Verarbeitung von Massendaten. Für den gesamten Anwendungsbereich muss daher individuell und passend zur Produktion und den gesetzten Zielen eine Architektur entwickelt werden, die Datenerfassung, -speicherung und -auswertung berücksichtigt. Dabei spielen Faktoren wie die ACID-Eigenschaften (Atomicity, Consistency, Isolation und Durability) eine wichtige Rolle. Diese Eigenschaften sollen Fehler in Datenbeständen oder während Transaktionen vermeiden. Die Möglichkeit temporäre Daten einer spezifischen Maschine in eine Datenbank zu schreiben, sollte aber immer möglich sein, um Experimente und Tests einfach durchführen zu können.

5. IoT-Integration

Neue Generationen von IoT-Geräten und Gateways stellen noch mehr Daten über komplexere Schnittstellen zur Verfügung. Zusätzlich durchbrechen sie den traditionellen Weg der horizontalen und vertikalen Vernetzung, so dass bereits Geräte im Shopfloor in der Lage sind, Daten an Cloud-Anwendungen zu übertragen. Diese Flexibilität schafft neue Möglichkeiten, aber auch neue Risiken bei der Einrichtung und Wartung eines komplexen IT-Netzwerkes. Um diese Aufgabe zu bewältigen und sicher zu gestalten, müssen Konnektivität, Updatefähigkeit und Sicherheit berücksichtigt werden. Abhilfe schaffen umfassende Flottenmanagementlösungen für Edge-Devices wie das KontronGrid in Kombination mit Schnittstellenintegrationslösungen wie FabEagle®Connect und sichere Betriebssysteme wie KontronOS. Idealerweise greifen diese Lösungen ineinander und bilden ein stabiles „Rückgrat“ in der IoT-Landschaft. Das susietec® Toolset bringt diese Punkte mit Expertise zusammen. Der Lösungsansatz ermöglicht Ihnen über KontronGrid den Zustand aller IoT-Geräte zu überwachen und die eingesetzte Software wie FabEagle®Connect und das Linux® basierte Betriebssystem KontronOS automatisiert und sicher zu aktualisieren.

6. Integration auf dem Punkt gebracht

In der heutigen Smart Factory sind die Anforderungen an die nahtlose Integration von Hardware und Software vielfältig und anspruchsvoll. Für die Anbindung von Maschinen und Geräten bis hin zur Integration von Cloud-Lösungen und Big Data ist eine vielseitige Integrationslösung für Schnittstellen wie FabEagle®Connect sehr hilfreich. Insbesondere im Kontext des Internet der Dinge (IoT) gewinnt die Konnektivität eine zentrale Bedeutung. Dabei wird der traditionelle Ansatz der horizontalen und vertikalen Vernetzung durchbrochen, sodass bereits Geräte auf dem Shopfloor in der Lage sind, Daten direkt an Cloud-Anwendungen zu übertragen. Umso wichtiger ist also schon heute eine professionelle Strategie, die Sicherheit, Zuverlässigkeit und Anpassungsfähigkeit berücksichtigt. Mit der langjährigen Expertise und dem susietec®® Toolset sind wir in der Lage, maßgeschneiderte Lösungen zu entwickeln, die den spezifischen Anforderungen der Smart Factory gerecht werden.

Durch den Einsatz von FabEagle®Connect können Unternehmen eine reibungslose Kommunikation zwischen verschiedenen IoT-Geräten und anderen Systemen sicherstellen und gleichzeitig eine robuste IT-Infrastruktur aufbauen, um potenzielle Risiken zu minimieren. Darüber hinaus können Daten effizient erfasst, formatiert und beliebig verteilt werden. Somit tragen die Produkte des susietec® Toolsets maßgeblich dazu bei, die Vorteile von IoT in der Fertigung auszuschöpfen und die Effizienz sowie die Produktivität zu steigern.

Durch die Implementierung und Nutzung der Produkte des susietec® Toolsets wird ein entscheidender Beitrag dazu geleistet, die Potenziale des Internet der Dinge (IoT) in der Fertigungsindustrie voll auszuschöpfen. Dies ermöglicht es Unternehmen, ihre Effizienz zu steigern, die Produktivität zu maximieren und insgesamt wettbewerbsfähiger zu werden.

Erfahren Sie mehr über FabEagle®Connect